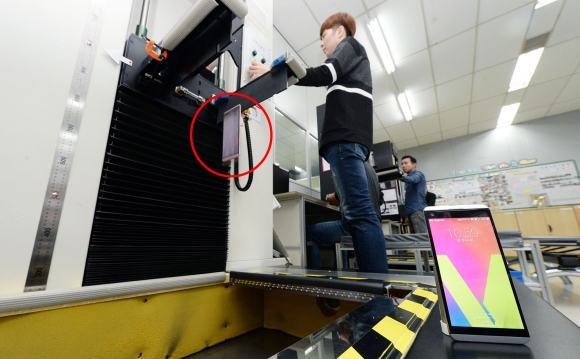

평택 LG디지털파크 내 제품안정실. 테스트 시료인 ‘V20’이 바닥으로 큰 소리를 내며 떨어지는 순간, 주변이 조용해졌다.

스마트폰은 다양한 기능과 슬림화 트렌드에 더욱 복잡한 구조를 가지게 됐지만, 손에 들고 다닌다는 점은 변한 게 없다. 고객이 어떤 상황에서 스마트폰을 떨어뜨릴지 모르는 일. 이곳에서는 가장 충격이 큰 철판 바닥을 구현해 약 1m의 높이에서 제품을 수없이 낙하시키는 과정을 반복한다.

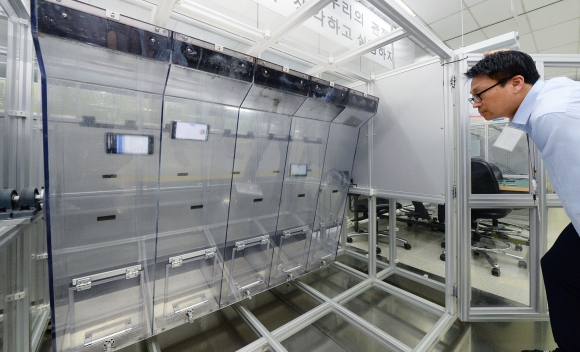

19일 방문한 경기도 평택에 위치한 LG디지털파크의 G2동은 LG전자의 프리미엄 스마트폰 생산기지다. 3층에 있는 제품안정실은 스마트폰의 품질을 책임지는 곳으로, 매일 같이 다양한 스마트폰을 테스트하는 과정이 이뤄진다. 실사용 조건에서 발생할 수 있는 문제점을 사전에 발견하고 개선해 품질을 높이는 데 가장 큰 공헌을 하는 곳이다.

낙하 시험뿐 아니라 일상생활에서 발생하는 작은 충격에 대비한 ‘잔 충격 시험’의 경우 스마트폰에 1만 회 이상 가벼운 충격을 가해 성능을 검증한다. 성인 평균 몸무게의 1.5배 정도의 무게를 가하는 ‘인체 하중 시험’도 진행한다. 이 외에도 총 1000여 가지 항목의 품질 테스트가 진행되며, 이에 따른 품질 기준만 6만 개에 달한다. 제품별로 약 5000시간 동안 가혹한 조건에서 테스트해 합격해야만, 최종 제품으로 만들어져 소비자의 손에 전달된다.

품질 테스트의 핵심인 제품 안정실에서 SMT(표면실장기술) 라인과 자재창고가 있는 1층으로 내려왔다. 이곳은 스마트폰의 메인보드가 조립되는 곳이다. 여기서 생산된 메인보드는 성능 테스트를 거친 후 4층에 있는 최종 조립설비로 인계된다. 제품을 따라 4층으로 이동하자, 에어워시룸이 나타난다. 품질 불량을 막기 위해 외부의 먼지 등의 이물질을 바람으로 제거하는 것이다. 최종조립라인에 들어서니 23개의 조립 설비가 펼쳐졌다. 각 조립라인 앞에는 직원들이 재빠른 손놀림으로 스마트폰 생산에 몰두하고 있었다.

이 라인은 10여 가지 공정 중 테스트가 차지하는 비중이 50%가 넘을 만큼, 테스트 중심의 생산 설비로 꾸며져 있다. LG전자는 올 상반기 모듈형 스마트폰 ‘G5’를 내놓으면서 테스트 라인을 추가 구축했다. 해당 라인에서의 끝에는 생산 직원들이 출하 직전의 ‘V20’을 육안으로 면밀하게 검사하고 있었다.

최종 검사를 마치게 되면 제품들은 포장라인으로 이동하게 된다. 1라인당 4000개의 생산이 가능한데, 이날 ‘V20’ 라인은 6개가 가동됐다. LG전자는 이달 말 ‘V20’ 북미 출시를 앞두고 초기 물량의 생산에 집중하고 있었다.

이병주 MC글로벌오퍼레이션그룹장은 “품질에 대한 완벽을 기하기 위해 제품 설계부터 생산에 이르기까지 모든 임직원이 품질 최우선주의를 실천하고 있다”고 강조했다.

![[단독] 소상공인 'AX' ⋯이재명 정부 첫 '민관 협력 첫 AI 모델' 된다](https://img.etoday.co.kr/crop/140/88/2294961.jpg)

![“등록금 벌고, 출근길엔 주식창”…‘꿈의 오천피’ 너도나도 ‘주식 러시’ [전국민 주식열풍]](https://img.etoday.co.kr/crop/140/88/2294661.jpg)

![최가온·이채운 결선행…오늘(12일)의 경기 일정 [2026 동계올림픽]](https://img.etoday.co.kr/crop/140/88/2295041.jpg)

![‘차액가맹금 소송’, 올해 업계 ‘최대 화두·시장 재편’ 도화선 된다[피자헛發 위기의 K프랜차이즈]](https://img.etoday.co.kr/crop/140/88/2294943.jpg)

!['당'에 빠진 韓…당 과다 섭취 10세 미만이 최다 [데이터클립]](https://img.etoday.co.kr/crop/300/170/2294883.jpg)

![국회 본회의, 교육·사회·문화 분야 대정부질문 [포토]](https://img.etoday.co.kr/crop/300/190/2294931.jpg)